「治工具から航空宇宙分野まで」溶射技術のご紹介

投稿日:2021.11.16いつもご覧いただきありがとうございます。

第9回のブログはアイ・シイ・エス神奈川工場 営業課にて担当させて頂きます。

弊社3つの柱事業の一つである”溶射技術”

最初は「相談されたらなんでもやってみる精神」から始まった事業でしたが今では、治工具から航空宇宙分野まで幅広くお仕事をいただけるようになりました。

今回はそんな”溶射技術”にスポットを当ててご紹介いたします。

溶射とは?

溶射は、金属、セラミックスなどの材料を、様々な熱源により瞬間的に溶かし、基材の表面に噴きつけて機能膜を形成させる技術です。

溶射加工が他の表面加工に対して優れている特徴としては、欲しい箇所に欲しい機能を付けられる自由度の高い成膜工法だということです。

例えば、『耐摩耗性・耐食性』と言った金属材に対しての一般的な表面加工に加えて、『耐断熱性・電気絶縁性』といった付加機能を付けることができます。

さまざまな産業シーンにおいて比較的、簡単に施工が出来、基材の持っている機能を更にUP出来る【名脇役】みたいな存在です。

溶射の特性

セラミックの例…絶縁性能向上

通常なら電気を通す金属の表面に(溶射)ひと拭き手を加えることで、電気を通さなくする機能を付けることができます。

タングステンカーバイドの例…機能寿命向上

柔らかい母材に(溶射)ひと拭き手を加えることで、表面を超硬のように固くでき、母材の機能寿命を長くすることができます。

どんな風に加工を行っているのか

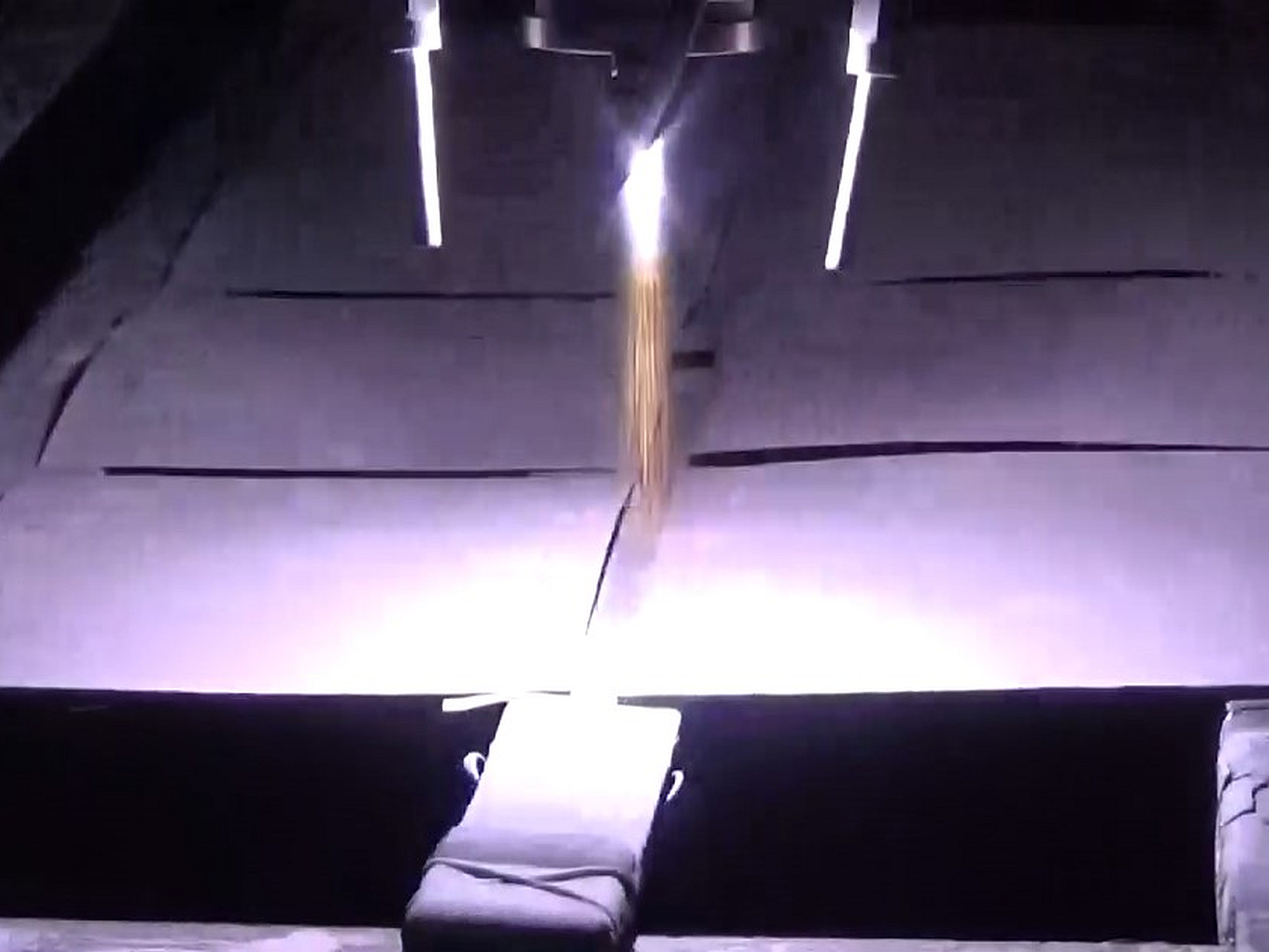

ここでは、溶射をイメージしづらい方に、動画をご用意しました。

実際に溶射をしている場面をご覧ください。

溶射施工においてのメリット

-

溶射は、材料(基材)の受け口が広いことが最大の特徴です。

- 金属

- セラミックス(要相談)

- カーボン

- 木材、布、紙、等 (要相談)

-

溶射(膜種)材料の選択範囲も広いです。

- 金属

- セラミックス

- サーメット

- 樹脂

- 混合材料

-

皮膜形成(基材へ膜が付く)速度が速いのも特徴です。

- PVD < CVD < メッキ < レーザー肉盛り <溶射

-

膜厚の選択範囲が広いのも特徴です。

- 膜厚 0.03mm ~ 10mm ※溶射法、溶射材料によります(要相談)

- 基材寸法の選択範囲が広い

-

基材への熱影響が少ない状態で皮膜形成ができます。

- < 200℃ ( < 100℃も可能 )

溶射はほかの表面処理と比べて基材や膜の選択肢がとても多く、施工もスピーディです。

いろんな基材に希望する機能がつけられますので、とても自由度の高い表面処理です。

そのため、研究開発部門のお客様から、仮説検証用のサンプル作成のお引合いを頂くことも多々あります。

サンプル作成では先行分野の新しいお話が多いので、実績が無い膜を希望されることも多々ありますが、『相談されたら何でもやってみる』精神で、1個のサンプル作成のお引合いだけでも、できる限りお手伝いしております。

ICSの溶射技術

ICSの事業は1979年頃、真空熱処理・ろう付けからスタート。1998年にコーティング(表面改質)事業を開始しました。それから5年後、三つ目の柱事業とするべく、2003年から溶射(表面改質)事業へ参入しております。

最初に溶射事業が受注したのは半導体部品でした。

その特徴は、クリーンな環境下で、精密な仕事が求められること。日々、手探り状態の中、作業環境の改善、作業方法の確立を目指す日々でした。マスキング工程で、どんな工具を使えば良いか? どんな手順が良いか? どうすれば綺麗に仕上がるか?・・・といった事を日々考え、専用のマスキング治具を作成したり、マスキングテープの種類を厳選したり、作業時のツールや手順を見直すなどし、改善を繰り返しました。

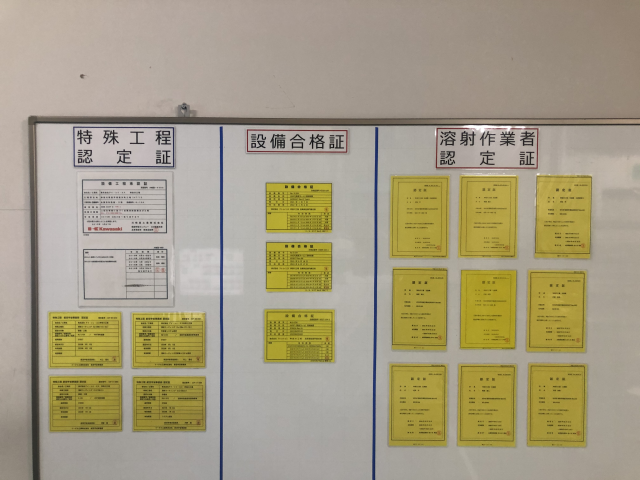

コーティングと比較して、溶射工程では粉塵が発生しやすく、作業工程ごとに隔離した環境で行う必要があります。コンタミ、異物付着といった不具合が発生しないよう、整理整頓、清掃に力を入れております。溶射材料の管理では、出入り口にエアシャワーを導入し、異物が侵入しないように対策。溶射材にはそれぞれ、ボトルにラベルを貼り、識別して管理しています。

溶射事業への参入から8年が経過し、おかげさまで、今では様々な業種(産業シーン)からの受注をいただくことができております。主なものは、産業事務用機械・社会インフラ・工具・金型などです。

その努力と技術が実り、厳しい要求が求められる『航空・宇宙分野』からも声がかかるようになりました。

搬入用大型クレーン

溶射工場は神奈川工場の2階にあるため、エレベーターに入らない大きなものは溶射できませんでしたが、数年前にワーク搬入用の大型クレーンを導入し、大きなものでも対応できるようにしました。

サイズW1000×L2000×H200 重さ1.5トンまで溶射施工できます。

(製品形状やご要求等により、対応可能サイズは変わります)

最後に

ご覧いただきありがとうございました。

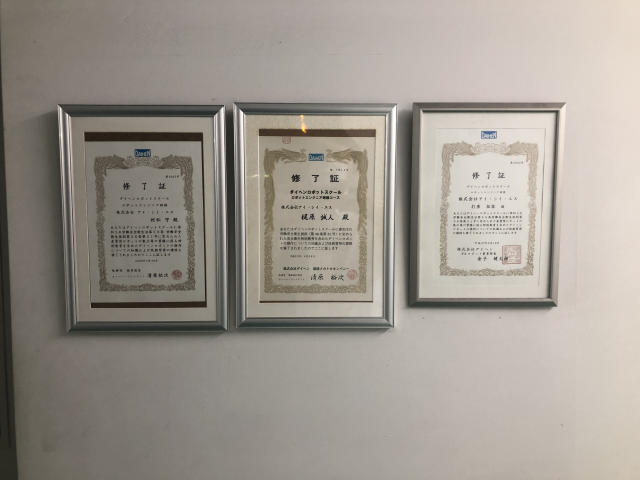

弊社の溶射は、まだまだ発展途上と位置付け、更に技術を磨くため、溶射ロボットスクールの研修に行ったりして、日々レベルアップに励んでおります。

航空機関連スペックに基づき、厳格な管理下で行う製品から、「もう少し耐摩耗性を上げたい、耐熱性をUPしたい!」といった様な「ちょっとした性能UP」にも対応しております。

これからも、実績を持たない引き合いに挑戦し、何でもやってみる精神を続けていきます。

スペックに準じた製品、お困り事や改善案件等、何でもお気軽にご相談ください。

溶射・真空熱処理・ろう付け・コーティング技術にて、是非お手伝いさせて頂きます。